カッティングプロッタの種類(刃物、水の違いなど)と選び方

カッティングプロッタとは

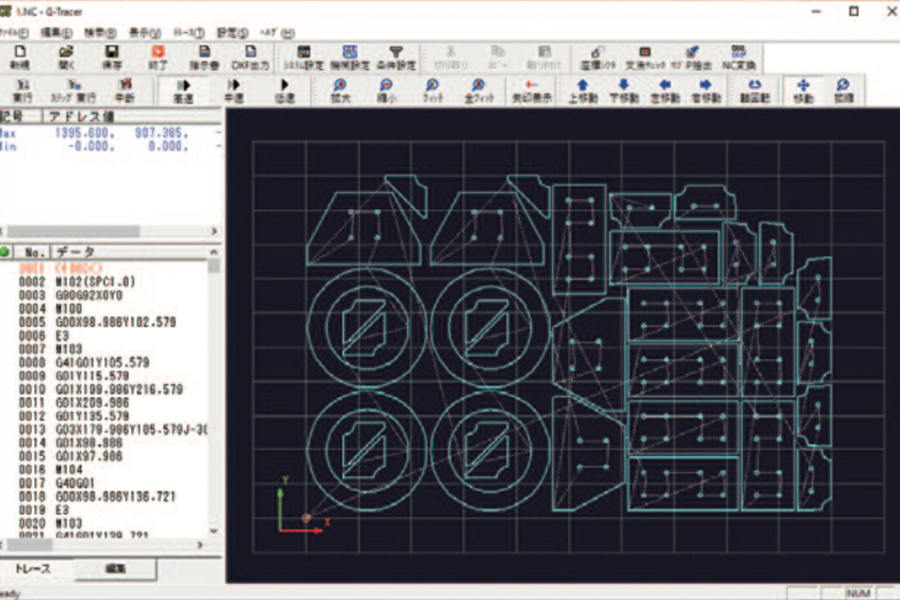

カッティングプロッタは、コンピュータ制御で素材を加工する装置で、ベクターデータ(線を表現したデータ)を基に動作します。主に、産業用資材やゴム・スポンジ、プラスチックなどの切断に使用され、CAD/CAMシステムと連動して精密な加工を行います。

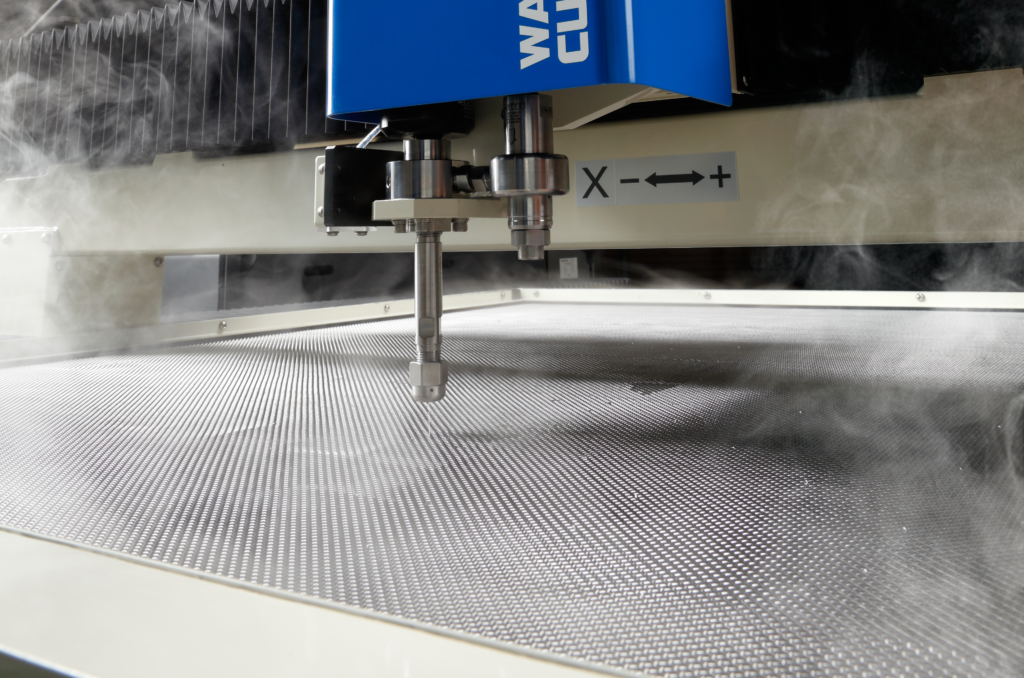

刃物式カッティングプロッタは、刃先を材料に押し当てCADデータに従って切断します。同様のコンピュータ制御で、水を使用するウォーターカッターは、超高圧の細い水流で材料を切断する方式で、より複雑な形状や厚い材料の加工が可能です。

多品種少量生産や試作品の製作に適した加工方法です。金型やプレス機が不要なため、設計変更にも柔軟に対応できます。200V電源で稼働可能な刃物式や、より高性能なウォーターカッターなど、用途や予算に応じて選択できます。

カッティングプロッタの種類

カッティングプロッタには、大きく分けて2つの種類があります。

刃物を使ったカッティングプロッタ

1つ目は刃物を使用するカッティングプロッタです。鋭利な刃先を素材に押し当てながら、CADデータに沿って移動させることで切断を行います。

200V電源があれば稼働可能で、材料が濡れず、切断面が綺麗という特徴があります。

水を使ったカッティングプロッタ

2つ目は水を使用するカッティングプロッタで、一般的にウォーターカッターと呼ばれています。直径0.1mm〜0.3mmの超高圧水流で素材を切断する方式で、刃物式カッティングプロッタの上位互換と位置付けられます。

加工形状に制限が少なく、重ね切りや厚物加工にも対応できる高性能な切断装置です。

刃物と水のメリットデメリット

刃物式カッティングプロッタとウォーターカッターは、それぞれに特徴や適した用途があります。

| 刃物式カッティングプロッタ | ウォーターカッター | |

| メリット | ・材料が濡れずに加工できる ・切断カスが発生しない ・切断面が綺麗に仕上がる ・200V電源があれば稼働可能 ・導入コストが比較的安価 | ・加工形状に制限が少ない ・刃折れがなく無人運転が可能 ・多品種小ロット生産に適している ・高速加工による短納期対応が可能 ・重ね切りや厚物加工に対応 ・微細加工(±0.1mm〜0.2mm)が可能 ・素材の制限が少ない ・パーツ間のスキマを最小限に抑えられ、材料の歩留まりが向上 |

| デメリット | ・R10以下の曲線加工ができない ・刃折れのリスクがあり無人運転が困難 ・厚物加工には対応不可 ・重ね切り加工ができない ・パーツ間のスキマに制約がある ・材料によっては数回の切断が必要で、ズレが発生する可能性がある | ・装置が高価 ・切断面が濡れる ・切断カスの排除が必要 ・付帯設備が必要 ・操作音が大きい場合がある |

カッティングプロッタで切断できる素材

| 刃物式カッティングプロッタ | ウォーターカッター |

| 柔らかい素材、薄物 薄物のゴムやスポンジ、プラスチックシート、フィルム、不織布などの軟質材料を得意とし、厚みは数ミリ程度まで ※金属やガラス、セラミックスなどの硬質材料や、繊維が絡み合った織布、接着剤が付着した複合材料などは切断が困難 | 柔らかい素材、薄物 厚みのあるゴムやスポンジ、プラスチックシート、フィルム、不織布に加え、金属、複合材料、発泡材など、硬軟を問わず多様な材料 ※吸水性の高い素材や水に弱い材料、熱に敏感な材料は不向き 極端に柔らかい素材は水圧で変形する可能性がある |

カッティングプロッタの生産効率について

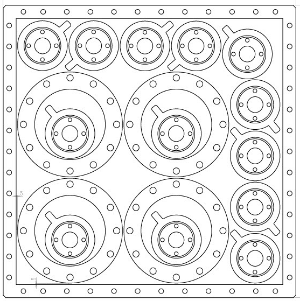

左の動画はこの形状にカットしたときのプロッターとウォーターカッターの生産性を比較しています。

刃物式は加工時間が長いものの、ランニングコストは低い加工方法です。大量生産には不向きですが、多品種少量生産や初期投資を抑えたい場合に適しています。

水だけを使用するウォーターカッターは加工時間が短く、ランニングコストは中程度です。加工速度とコストのバランスが取れており、中規模の生産に適しています。

ポリマーを含むウォーターカッターは加工時間が最も短い方式ですが、ランニングコストが最も高いです。一定時間で高い生産量が求められる場合に適しています。ただし、ランニングコストが高いため、大量生産の場合にはコストメリットを慎重に検討する必要があります。

カッティングプロッタのメンテナンスについて

刃物式カッティングプロッタでは、定期的な刃物の交換と調整が必要です。刃物は使用頻度や素材によって寿命が異なります。

調整項目の例

- 刃先の摩耗状態の確認

- 刃物の突出し量の調整

- 刃物の適切な取り付け

ウォーターカッターは刃物交換の必要はありません。ただし、以下のような定期的なメンテナンスが必要です。

メンテナンス項目の例

- ノズルの点検と清掃

- 高圧ポンプの点検

- 配管系統の点検

- 水槽内の清掃と切断カスの除去

両者を比較すると、ウォーターカッターはカッティングプロッタと比較して、より多くの部品と複雑なシステムを持つため、メンテナンス項目が多くなります。一方で、刃物の調整や交換という熟練の技術を必要とする作業が不要なため、作業者の技能に依存せず安定した加工品質を維持できます。

カッティングプロッタの選び方

カッティングプロッタを選ぶ際は、以下のポイントを総合的に判断することが重要です。

用途別のプロッタ選びのポイント

金属、非金属を問わず、幅広い素材に対応できるため、一台の設備で複数の加工機の役割を担うことが可能です。熱の影響を受けやすい材料でも安全に加工でき、厚物から薄物まで、多様な板厚に対応できます。

導入コストとランニングコスト例

| 機種 | 加⼯時間 | 導入コスト | ランニングコスト |

| 刃物式 | 110min | 低 | 〜500円/60min |

| ウォーターカッター | 25min | 中 | ~800円/60min |

刃物式カッティングプロッタの導入コストは比較的安価です。ウォーターカッターは刃物式カッティングプロッタに比べれば導入コストは高くなりますが、低価格なエントリーモデルを導入することで、導入コストとランニングコストを抑えつつウォーターカッターを使用することができます。

生産規模や加工ニーズによっては、ポリマーを含むウォーターカッターを選択することで、より高い生産性や多様な加工に対応できるようになるため、トータルコストの観点からも検討する必要があります。

ランニングコストについても、刃物式カッティングプロッタが最も安価です。各装置の消耗品交換頻度やメンテナンスの必要性などを考慮し、長期的なコストシミュレーションを行いましょう。

CAD/CAMの使いやすさ

製品によってCAD/CAMシステムの操作性は異なります。導入前にデモ機での操作確認をお勧めします。

選定の際は、生産規模、加工する素材、必要な精度、予算、作業者のスキルレベルなどを考慮し、総合的に判断することをお勧めします。

ウォーターカッターという選択

ウォーターカッターは、加工現場で高いパフォーマンスを発揮する切断技術です。刃物式カッティングプロッタと比較して、導入コストとランニングコストは高めではありますが、その多機能性と加工の柔軟性は、他にない魅力があります。複雑な形状の製品や高い精度を求められる工程が多い場合や、経験豊富な作業員の確保が難しい場合など、導入を検討する価値は十分にあると言えるでしょう。

ゴム

ジョイントシート

シリコン

ゴム(厚み10mm)

カッティングプロッタとウォーターカッターの比較

ここまで紹介したように、ウォーターカッターは刃物式に比べて導入コストは高くなりますが、加工精度、速度、対応素材の多様性、厚物・重ね切りへの対応など、多くの点で優れています。特に、複雑な形状の加工や多品種少量生産を行う場合、ウォーターカッターは非常に有効な選択肢となります。

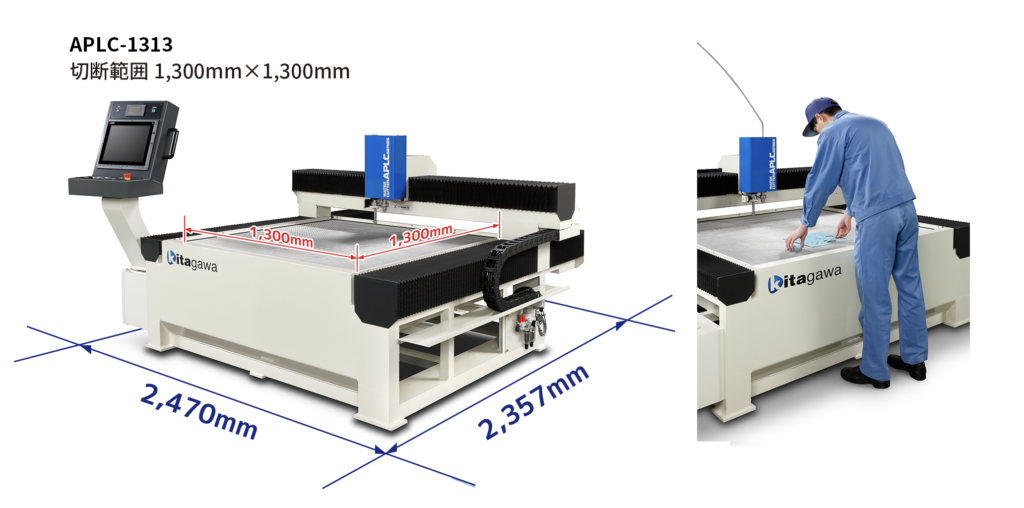

北川鉄工所のウォーターカッターについて

北川鉄工所のウォーターカッターは、3つの特長を備えています。

- 優れた操作性

初めて使用する方でも簡単に扱える直感的な操作性。シンプルで分かりやすいインターフェースを採用し、効率的な作業をサポートします。 - 重ね切り可能

複数の層を一度に切断できる重ね切りが可能で、生産性が向上します。 - メンテナンスが容易

定期的なメンテナンスが必要なウォーターカッターですが、北川鉄工所の製品はその作業も簡単です。ノズルや配管の点検、清掃が効率よく行える設計で、長期間安定した性能を保てます。

キタガワのウォーターカッターのラインナップ

低価格モデル

2軸制御ウォーターカッター

5軸制御ウォーターカッター

北川鉄工所では、コストパフォーマンスに優れたモデルからハイエンドの高精度モデルまで幅広く取り揃えています。お客様の加工ニーズや予算に合わせて、最適な機種を選定可能です。お客様の生産性向上に貢献する最適なソリューションを提供いたします。

詳しい製品情報は、こちらからご確認ください。

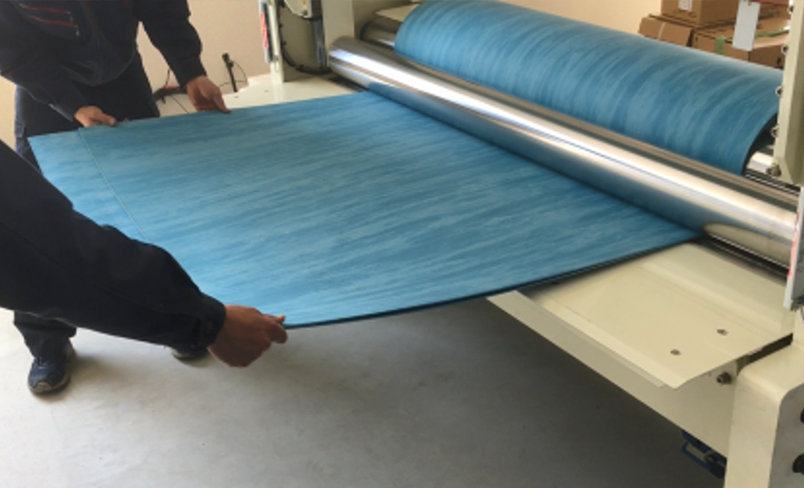

巻き癖除去装置

長期間ロール状で保管されたジョイントシ-トは、巻き癖がついてしまい加工精度に影響を与える可能性があります。巻き癖除去装置は、材料を装置に取り付け、適切な圧力をかけながら自動送りすることで、簡単に巻き癖を除去する装置です。

癖取り後の材料は、ウォーターカッターでの加工はもちろん、カッティングプロッターやプレス加工など、さまざまな用途にご使用いただけます。

巻き癖除去装置については、こちらをご確認ください。

ウォーターカッターの導入は北川鉄工所にお任せください。

北川鉄工所は、工作機械メーカーとして培った技術とノウハウを活かし、お客様のニーズに最適なウォータージェット加工機をご提案いたします。導入前のテスト加工から、設備の選定、設置工事、アフターサービスまで、一貫したサポート体制でお客様の生産性向上をバックアップします。

まずは以下のリンクから、お気軽にご相談ください。

・各種お問い合わせフォームはこちら

・テスト加工依頼はこちら

・資料ダウンロードはこちら