摩擦圧接とは

摩擦圧接とは軸部材を全面溶接する加工方法です。

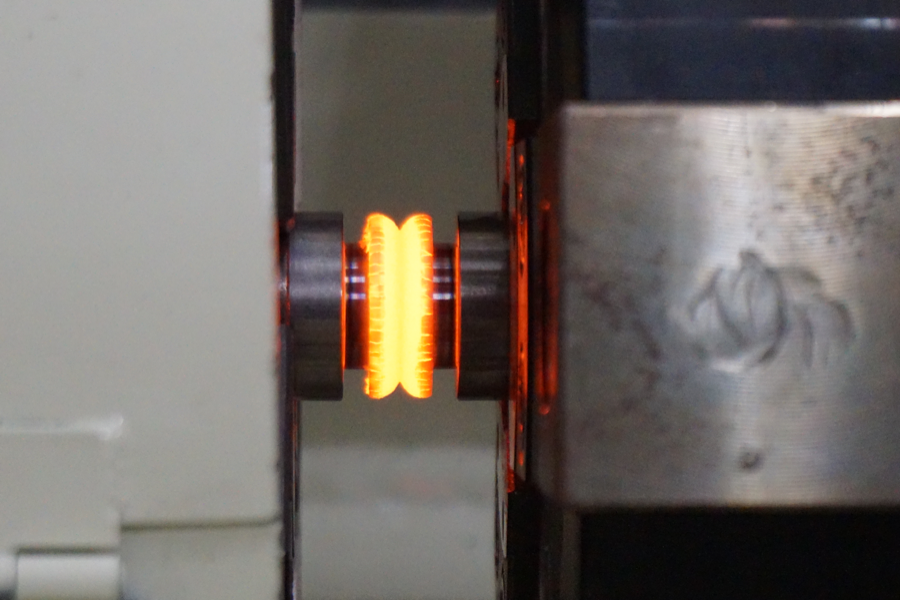

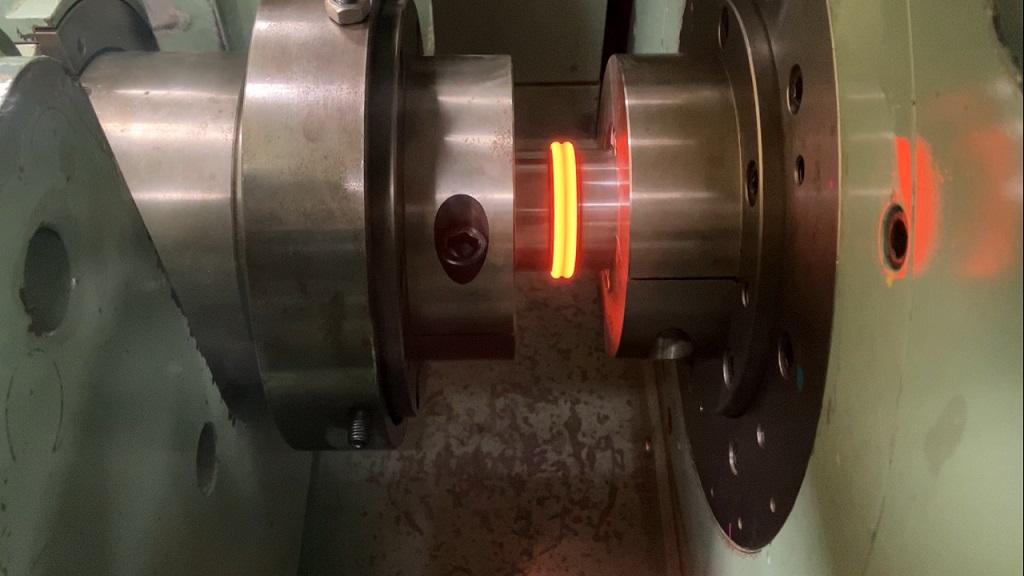

片方の部材を高速回転させ、もう片方を押し付けます。回転による摩擦熱が発生することで両部材の接合面が軟化し、さらに圧力を加えることで接合する技術です。接合界面の温度を約1100℃~1200℃(炭素鋼の場合)まで到達し、接合部の結合分子がファンデルワールス力により高い結合力を得られます。

この方法では異なる材質の接合や精密部品の接合にも適しています。特に、自動車や航空宇宙産業など、高い強度と耐久性が求められる分野で広く利用されており、接合後の品質や信頼性に優れた結果をもたらします。また、摩擦圧接はエネルギー効率が高く、材料の無駄が少ないことから、持続可能な製造プロセスとしても注目されています。

摩擦圧接だからできること

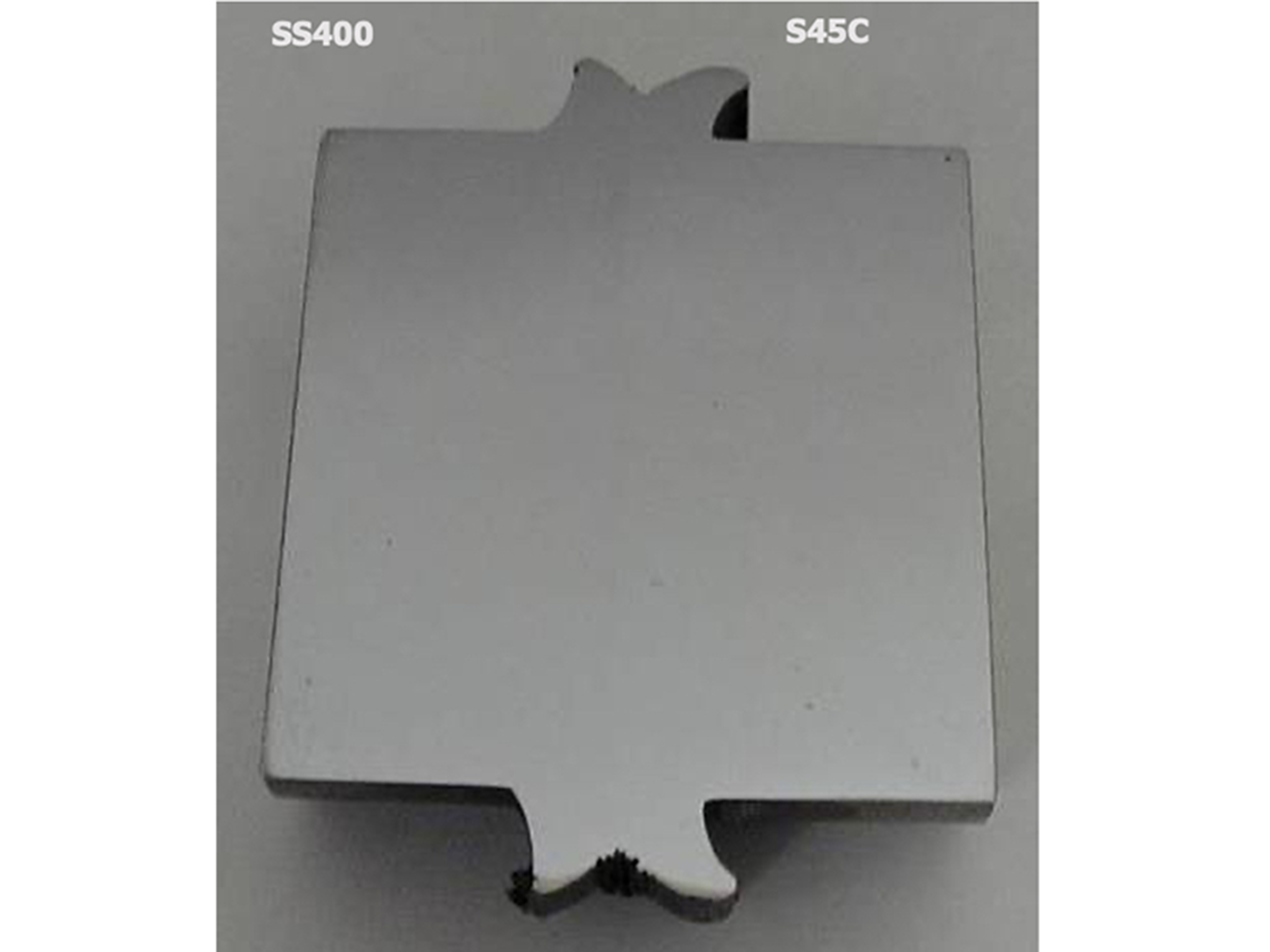

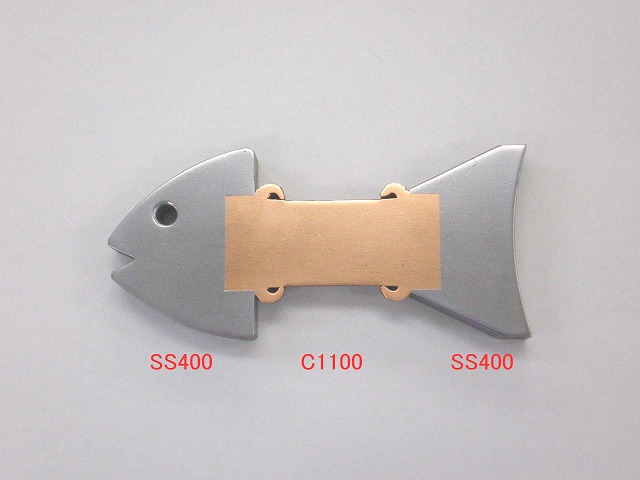

異素材の接合

異種金属材の接合が可能なため、付加価値を与えやすい。

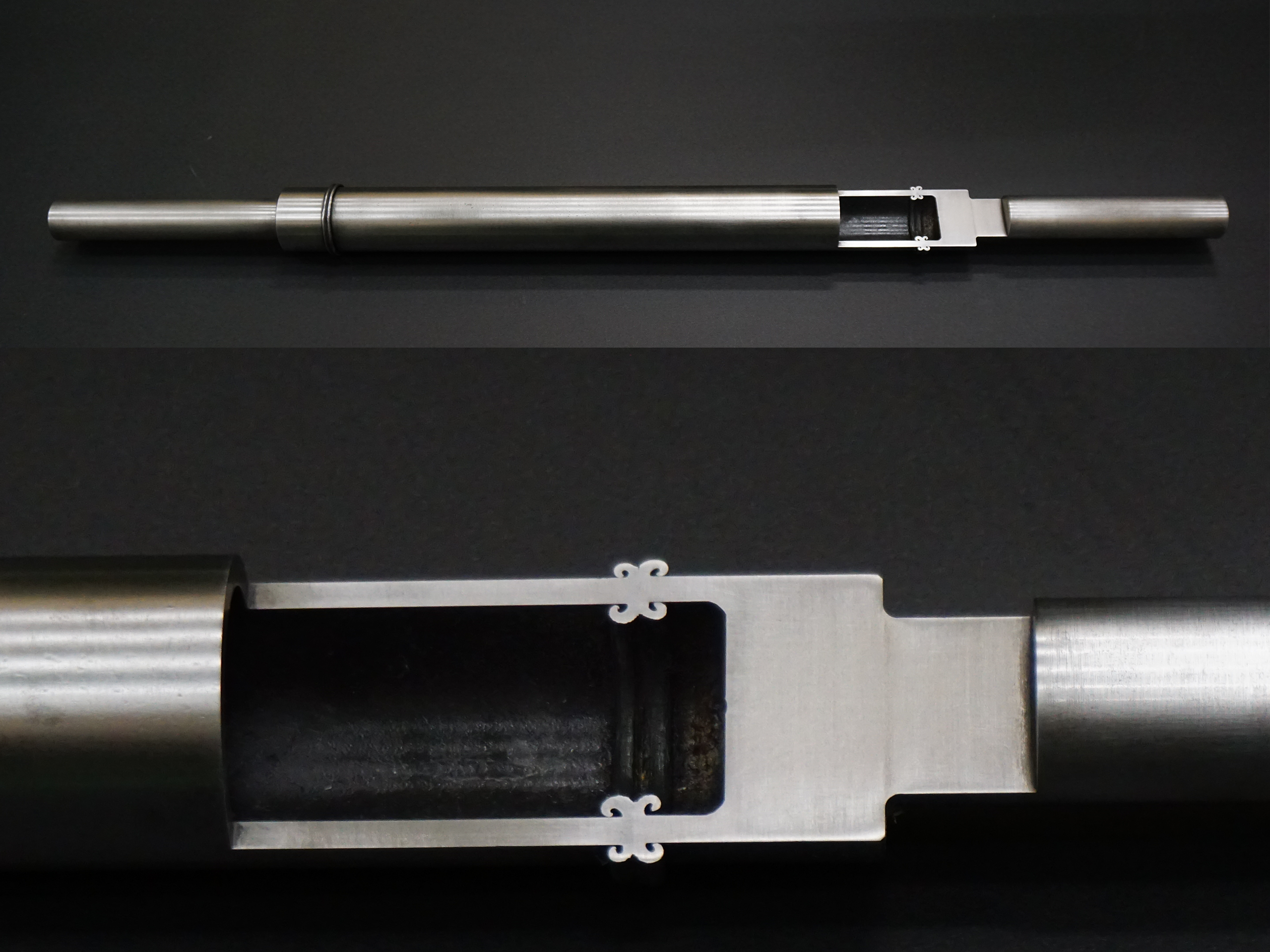

中空化による軽量化

中空材の接合が可能なため、軽量化に貢献可能。

強固な溶接

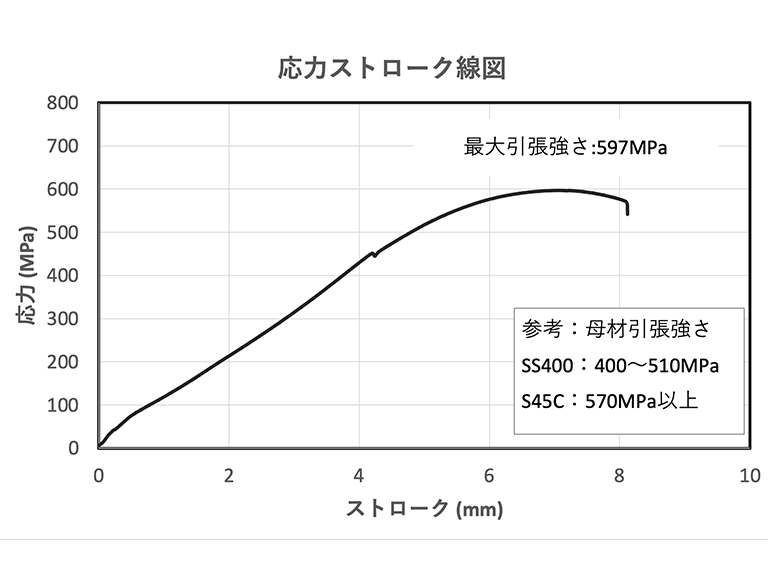

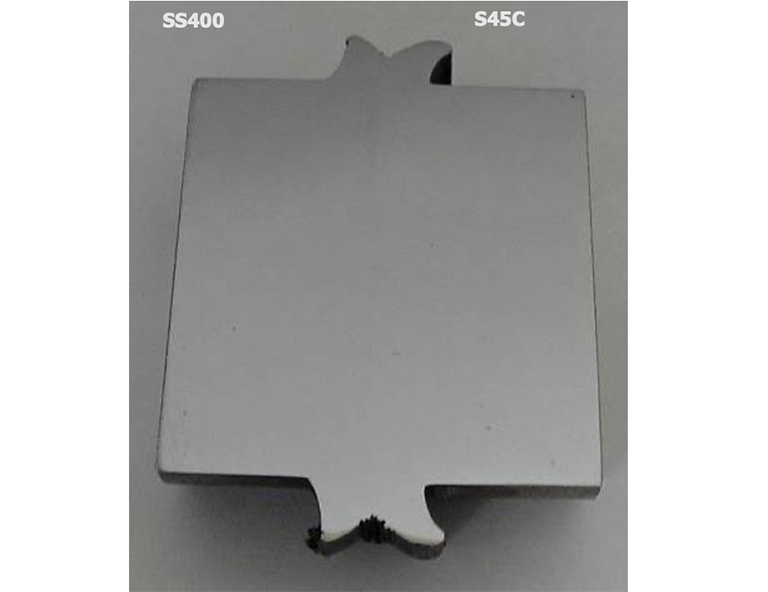

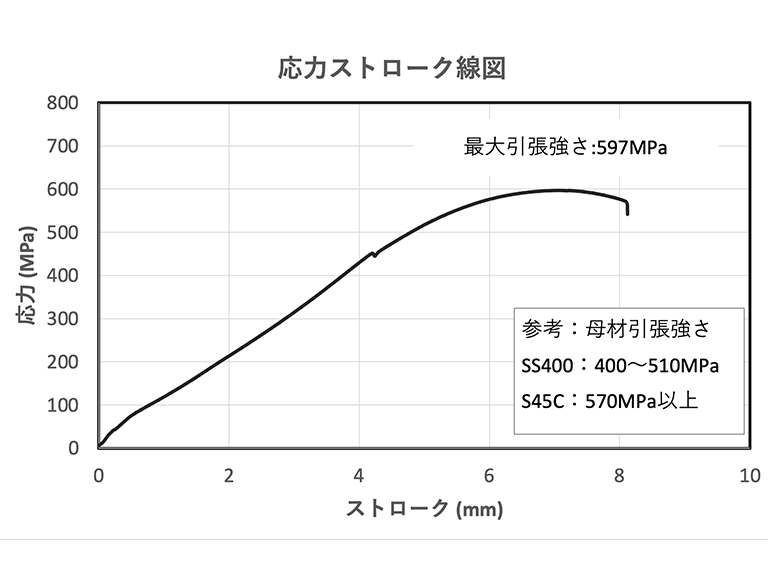

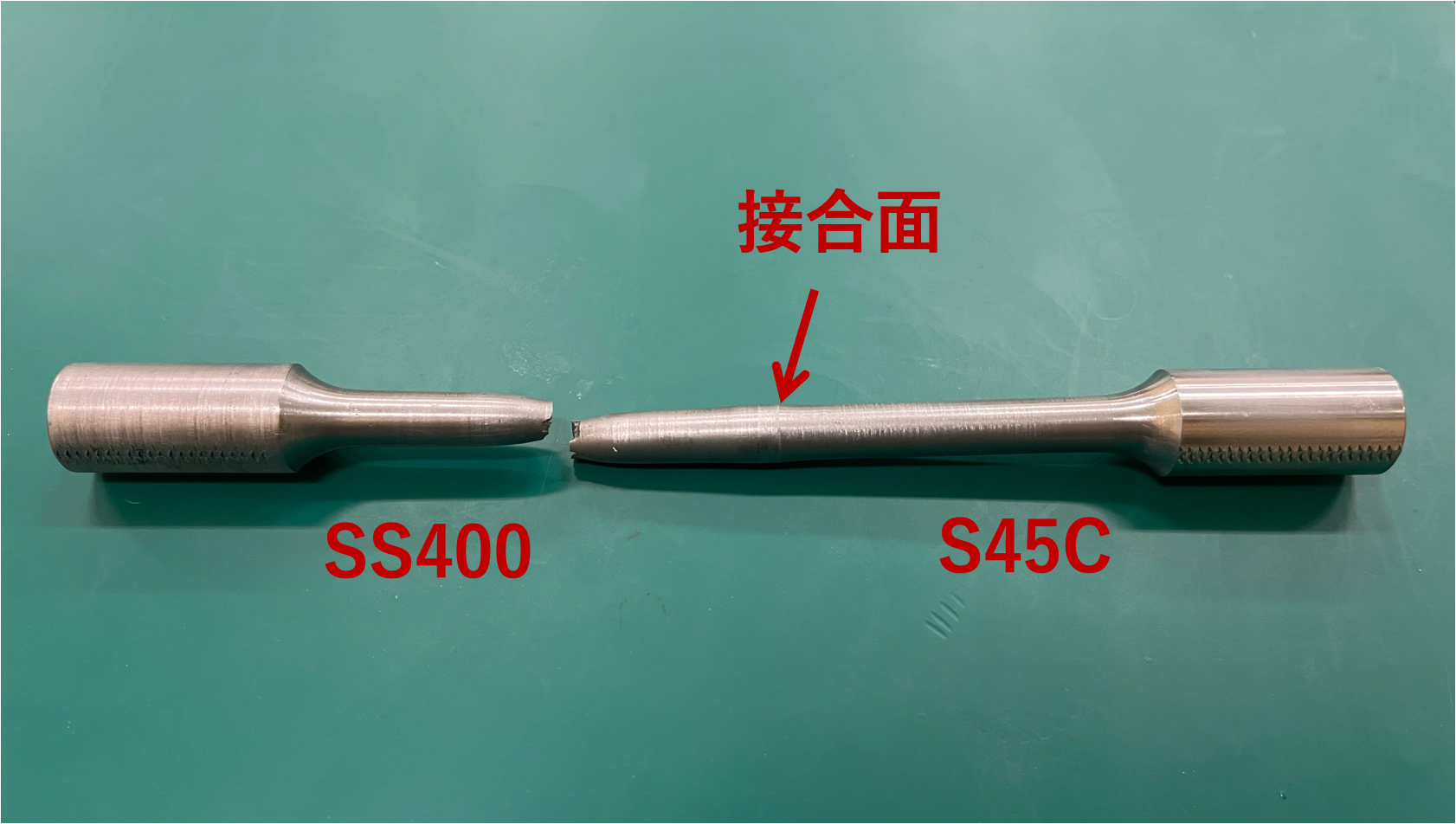

接合面が全面溶接されるため、強固な接合が可能。さらに、接合部周辺以外は焼入れ状態となるため、母材同等の引張強度を有する。

機械制御による品質の安定

機械制御であるため、オペレータの熟練度に依存せずに寸法精度が高く再現性の高い製造が可能。

サイクルタイムの短縮

φ133の鋼管となると、全周溶接するのに約4分要しますが、摩擦圧接工法を用いることで、1分程度で接合できます。

低環境負荷接合

スパッタ・ヒュームが発生しないため、環境にやさしい。

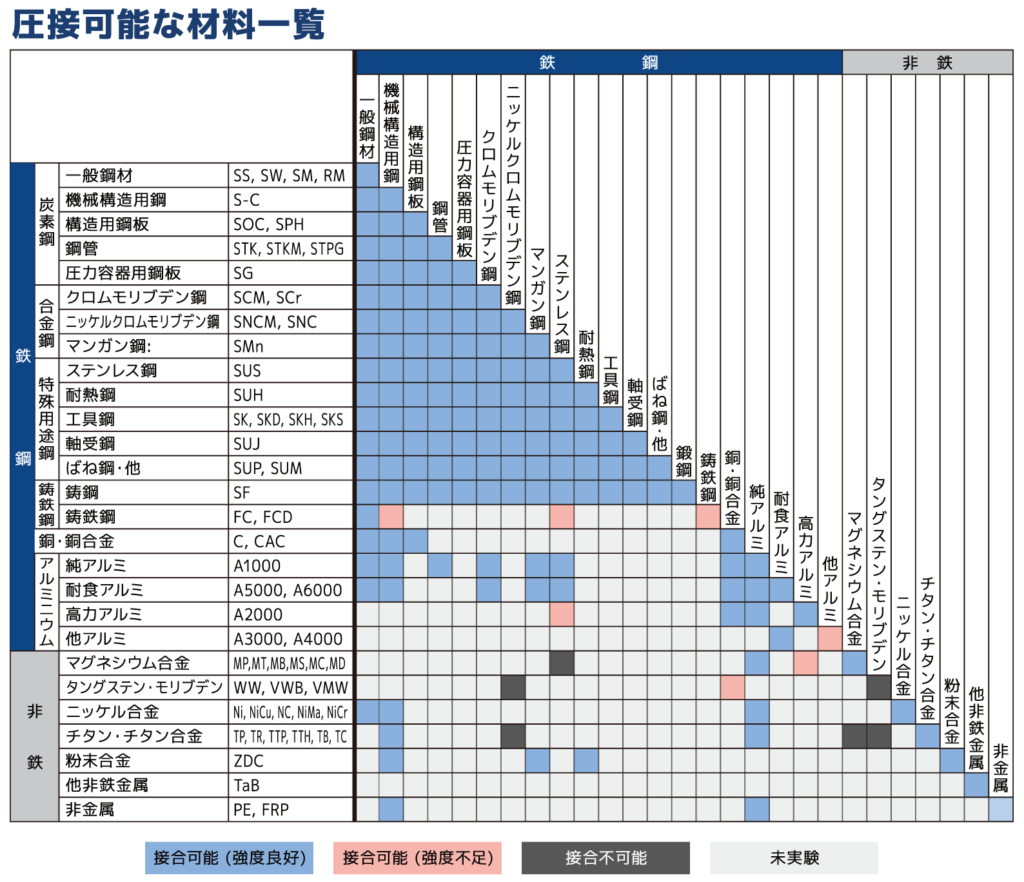

圧接可能な材料一覧

出典元:一般社団法人摩擦接合技術協会

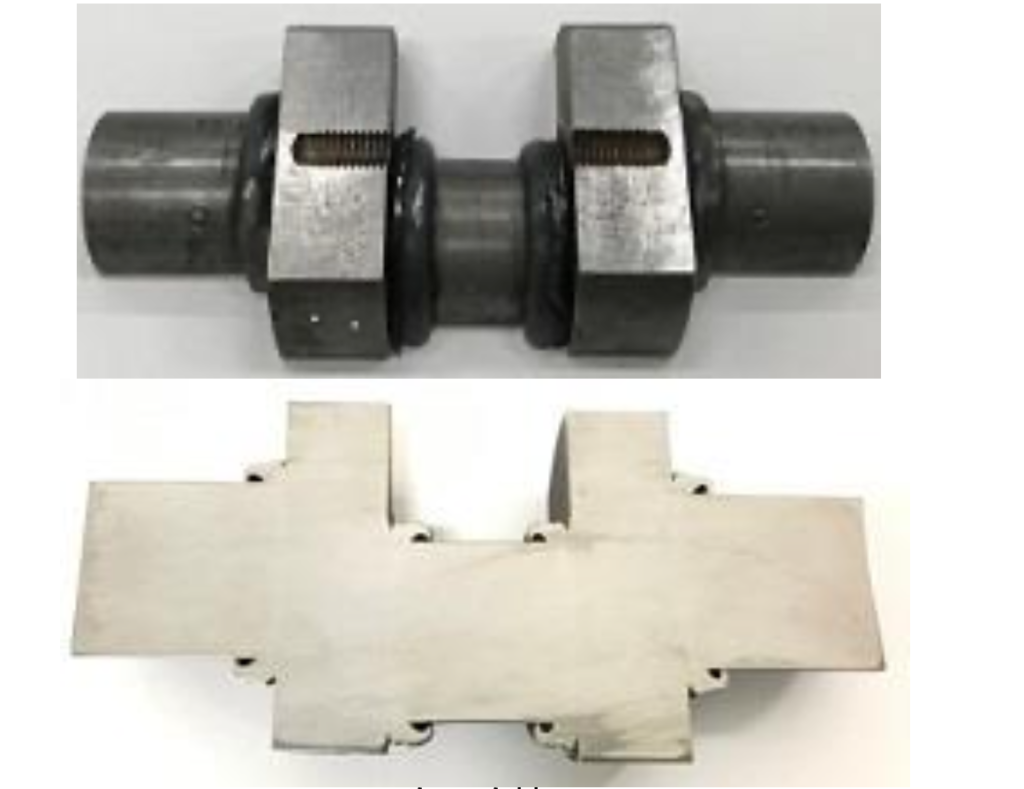

摩擦圧接例

摩擦圧接機で接合した加工サンプルになります。掲載しているもの以外にも接合可能な材質はございます。

テスト加工も承っておりますので、接合したい材料がございましたらお声がけください。

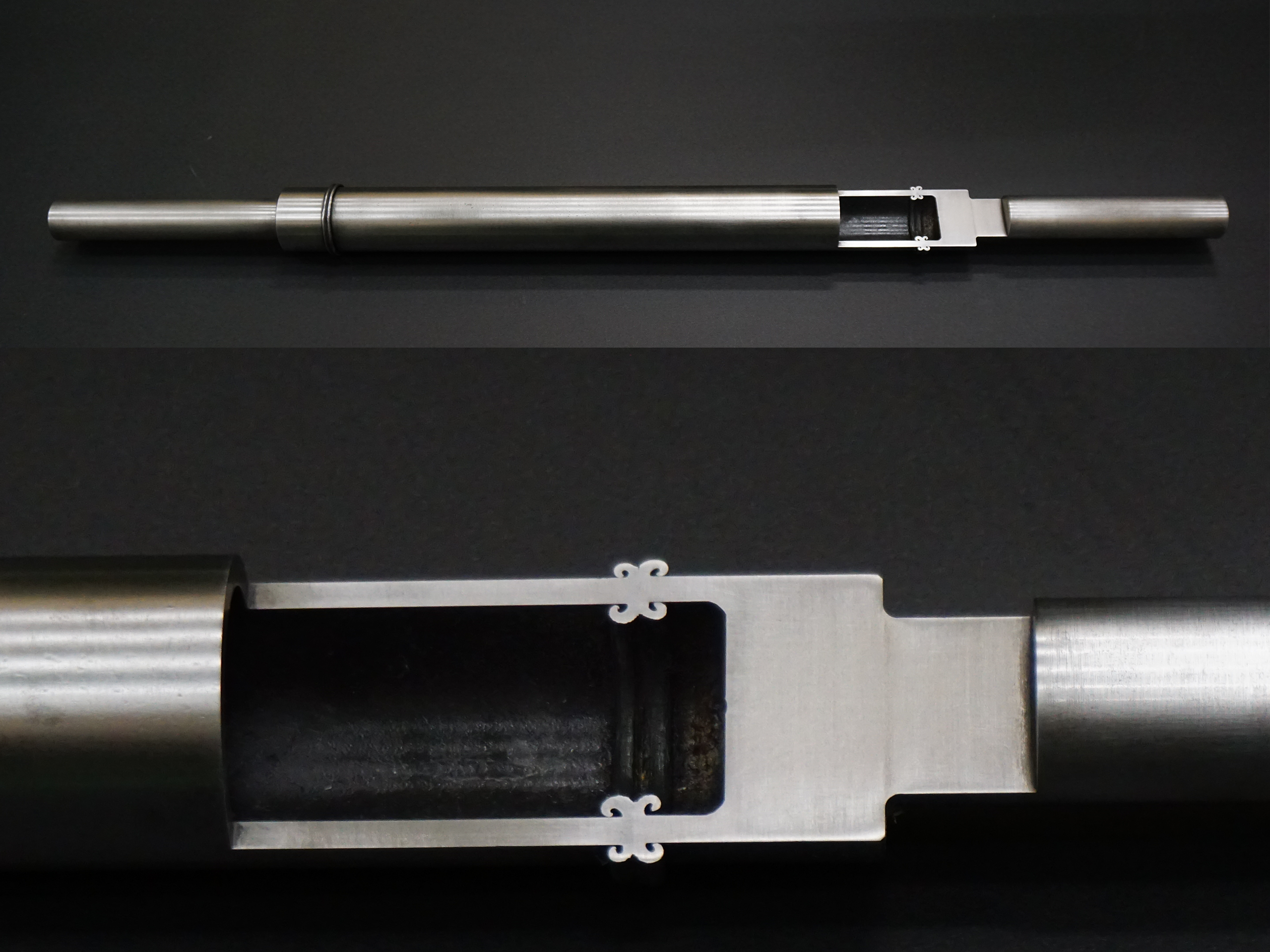

船用シャフト

S35C + SUS304

プラント用配管

アルミ合金+ステンレス

鉄筋材

S45C + SD390

弊社NC円テーブル部品

高力黄銅 + S45C

摩擦圧接がよく使われる場面

自動車部品

- シャフトの軽量化

- モーター部品(中空軽量化)

- 足回り部品

- ステアリング部品

- エンジン部品

- 冷却ポンプ部品

- バッテリー用電極部品

農機、建機部品

- 電動シリンダ部品

- 足回り部品

- ミッション部品

- フォークリフト用油圧部品

鉄道関連部品

- 車軸

- 車輪

航空宇宙部品

- ジェットエンジンのコンポーネント

- 航空機の構造部品

- ロケットエンジンの燃焼室

機械工業部品

- 工業用ベアリング

- 連結シャフト

エネルギー関連部品

- 石油・ガスのパイプライン

- タービンシャフト

キタガワの摩擦圧接機はカスタマイズが可能

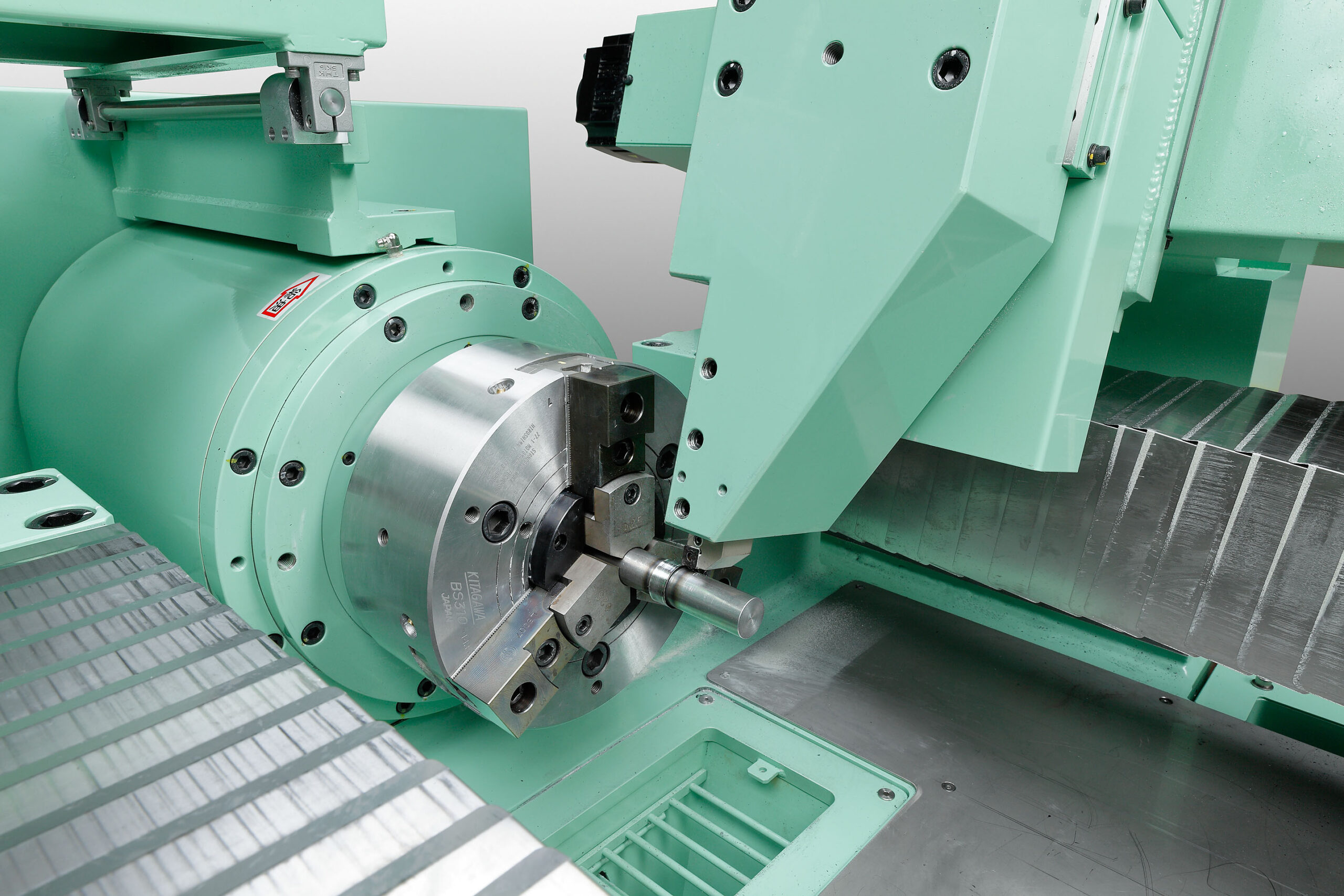

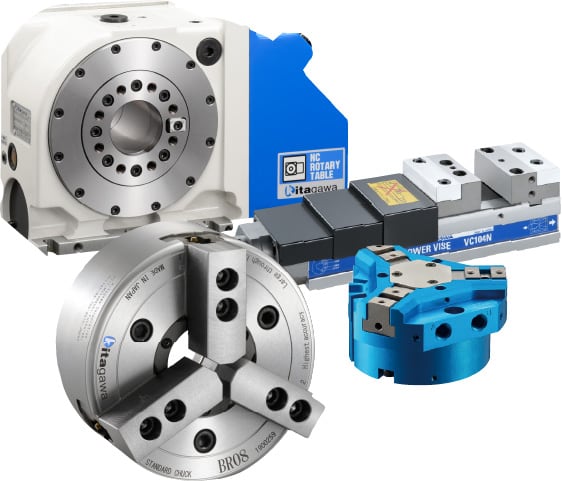

チャックのカスタマイズ

国内シェア60%を誇るキタガワチャック。

設計部門と連携し、摩擦接合に適した専用チャックを搭載。

径のレンジを調整可能

ジョーを交換することで、径のレンジが調整可能です。専用機ではなく、汎用機として使用することができます。

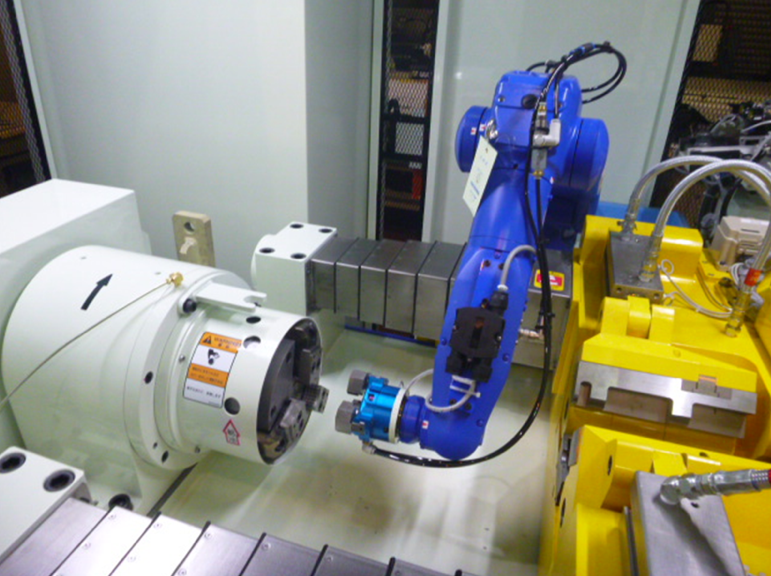

自動化ラインと併せてご提案

ロボットを用いたワークの自動投入など、自動化と合わせてご提案いたします。

動画で見るキタガワの摩擦圧接

SUS304とアルミ合金(A6061)の圧接

133ミリ鋼管の摩擦圧接技術

アルミ合金の摩擦圧接で引張強度確保

キタガワの摩擦圧接機の特徴

1台で

多様な形状に対応

異種/異形材の 圧接

高い再現性

安定した

位置決め精度

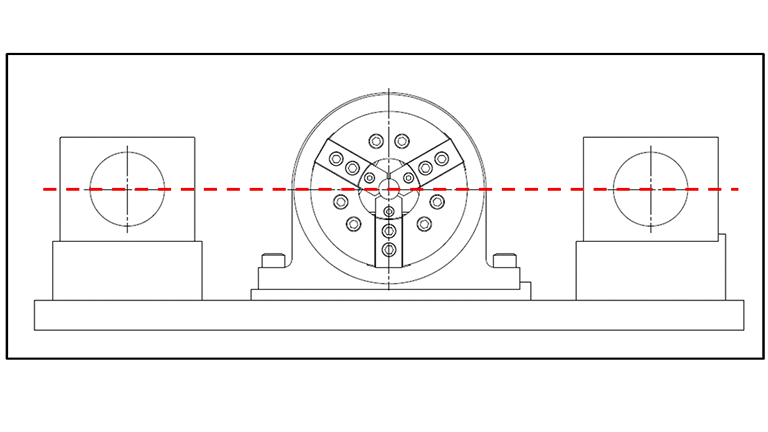

同時2面摩擦圧接

高い寸法精度

母材同等の引張強度

ラインの自動化に

対応

圧接に関するデータ

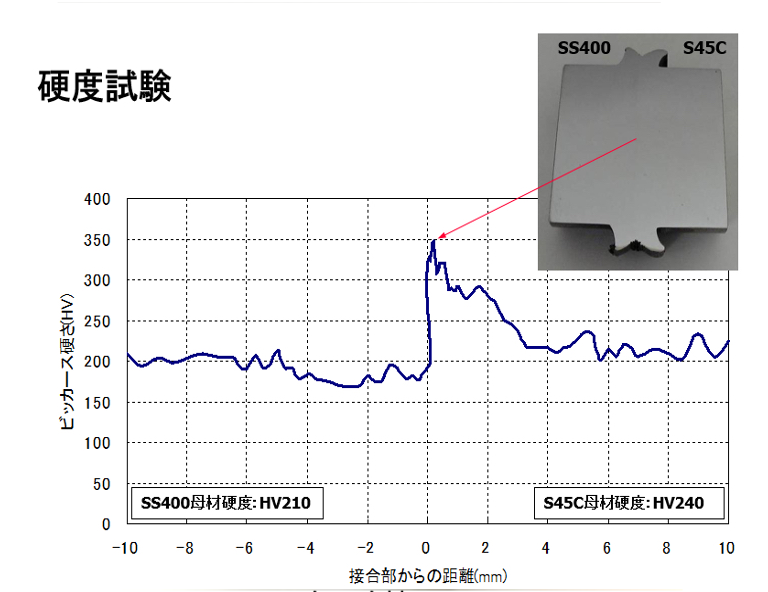

断面画像

硬度分布

引張試験

キタガワの摩擦圧接機の4つの特徴

特徴1 カスタマイズ力

ご要望に応じて、設備をカスタマイズするサービスを提供しております。まずはお客様のご希望を詳しくお聞きし、ベースとなる装置をキタガワ製品の中からお選びします。そこから最適な仕様と機能を組み合わせ、お客様専用の摩擦圧接機としてカスタマイズ設計します。

また、設計段階から導入後のサポートまで、トータルで対応することで、信頼性の高いカスタマイズをご提供します。

特徴2 チャック技術

国内シェア60%を誇るキタガワチャックは、設計部門と連携して摩擦圧接に適した専用チャックを搭載しています。

小径の場合は、キタガワ製の回転シリンダを使用し、「掴む・回す・止める」を高精度で提供します。北川鉄工所の自社製チャックを使用することで、メンテナンスのしやすさや精度、治具交換の簡略化が可能となり、形状や材質、把握傷の有無に応じた最適な提案が可能です。

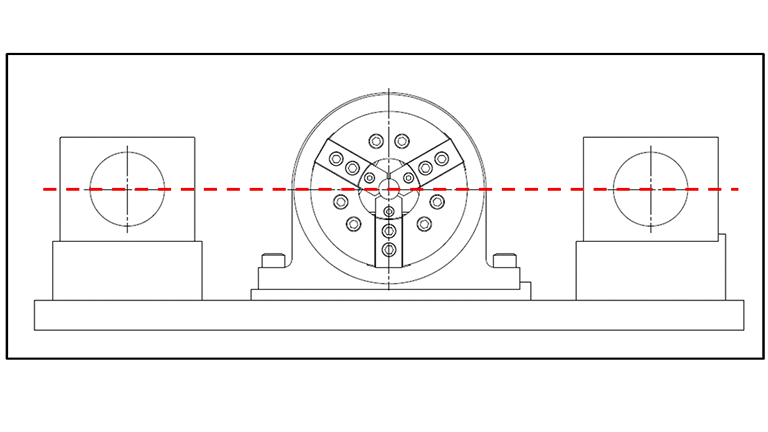

特徴3 高い同軸精度

キタガワではボールスプラインを採用し、駆動部をワークと同軸上に配置することで、ワークの倒れ幅を大幅に低減し、芯ズレを最小限に抑える設計を実現しています。

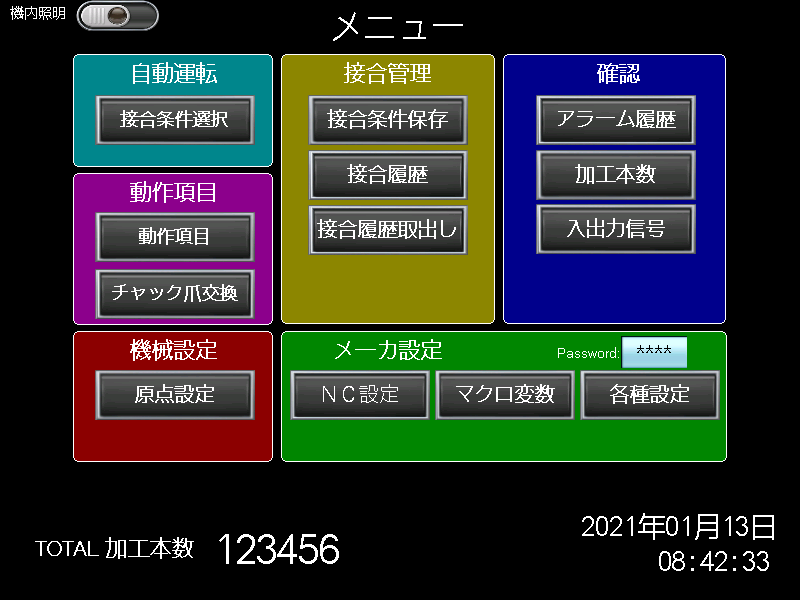

特徴4 シンプルな操作パネル

オペレーターが簡単に作業できるよう、タッチパネルは12インチサイズを採用しています。その他にも、パラメーターを管理することで品質の安定性と高い再現性を可能にしています。

導入事例

北川鉄工所の摩擦圧接技術は、多岐にわたる業界で導入され、長年にわたり高い信頼を得ています。

自動車部品や航空宇宙分野の部品など、精度が求められる製造工程において、その優れた接合性能が多くの企業から支持されています。今回は、実際に摩擦圧接を導入した事例を通じて、その効果とメリットをご紹介します。

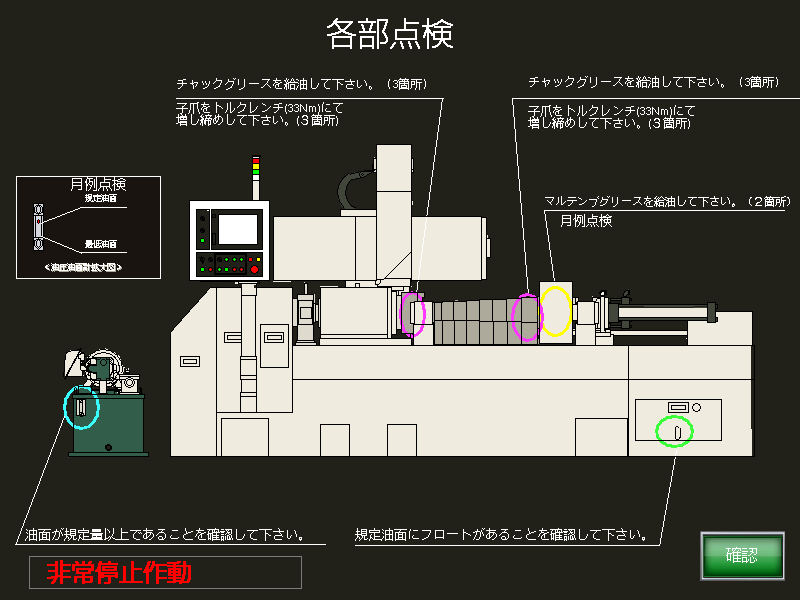

導入サポートについて

テスト加工

設置

導入時レクチャー